Elon Musk priznáva, že inšpiráciu k tomuto nápadu našiel na pracovnom stole. Stála na ňom Tesla Model S, akurát teda vyrobená firmou Hot Wheels v mierke 1:64. Uvedomil si, že angličáky vznikajú v obrovských sériách a sú lacné aj vďaka tomu, že sa už od čias Matchboxu odlievajú prakticky v celku. A napadlo ho, či by niečo podobné nešlo aplikovať aj na jeho elektromobily.

Medzitým v Európe (pre väčšinu menej známa) talianska firma IDRA vyrábajúca stroje na presné odlievanie blokov spaľovacích motorov či skríň prevodoviek hľadala nové nápady, ktorými by nahradila očakávaný výpadok kontraktov pri postupnom prechode na elektromobily.

Šéf spoločnosti IDRA, Riccardo Ferrario pre zmenu hovorí, že ho nápad so vstrekovaním zliatiny do najväčšieho lisu na svete napadol v sne a práve on mu dal meno Giga Press. Mal určitú predstavu, že by toto mohla byť cesta k zefektívneniu produkcie áut, pri ktorej sa namiesto zvárania, lepenia a nitovania „jednoducho“ vyrobí konštrukčný celok ako jeden kus.

V tom čase už Tesla oslovovala prvých špecialistov na tento typ technológie, či by dokázali navrhnúť a postaviť stroj schopný vyrábať celú zadnú časť podlahy Modelu Y jednou jedinou technologickou operáciou.

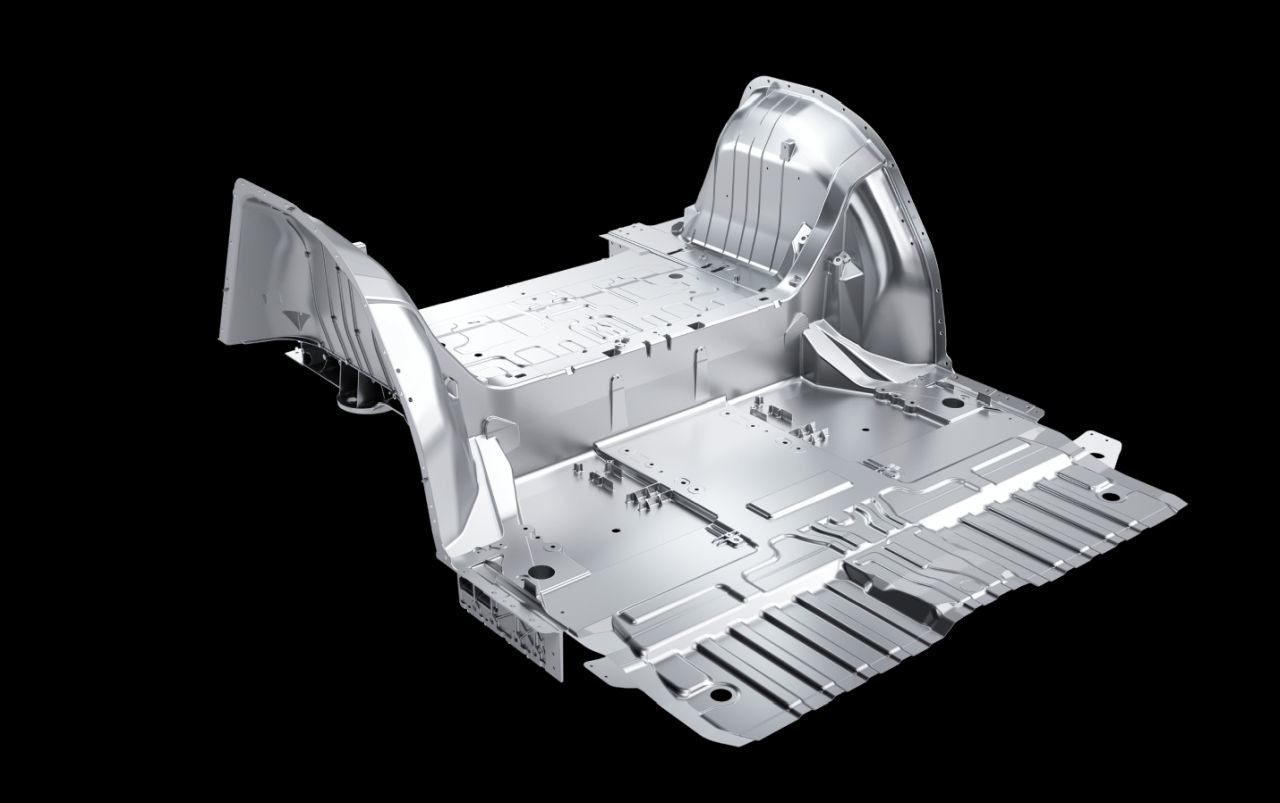

Takto vyzerá zadná časť hliníkove platformy automobilov Zeekr (koncernu Geely) vyrobených s pomocou technológie Giga Press.

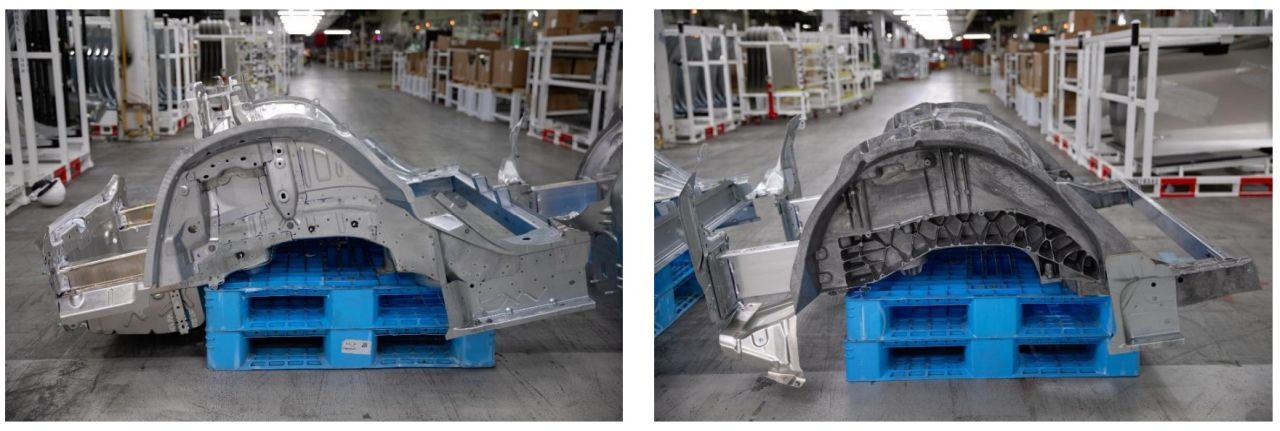

Musk si to nechal spočítať a zistil, že jeden obrovský, špeciálne pre Teslu pripravený odlievací lis síce bude stáť majland, lenže zároveň v súčte ušetrí oveľa viac na tom, že jeho firma nebude musieť produkovať desiatky malých plechových výliskov a zároveň nebude potrebovať robotov, ktorí ich za normálnych okolností musia v mnohých operačných krokoch poskladať k sebe a zvariť.

V polovici roka 2019 v jednom z rozhovorov konkrétne spomenul, že odlievací lis chrliaci časť zadnej platformy ušetrí produkciu až 70 samostatných panelov.

Z dostupných informácií je zrejmé, že IDRA ako jediná Muskovi nepovedala nie, presnejšie povedané, že by sa nápad Tesly možno dal zrealizovať (nepochybne aj vďaka tomu, že Taliani na tejto technológií už dva roky pracovali). Čo sa pri príprave linky pre Model Y v americkom Fremonte skutočne stalo.

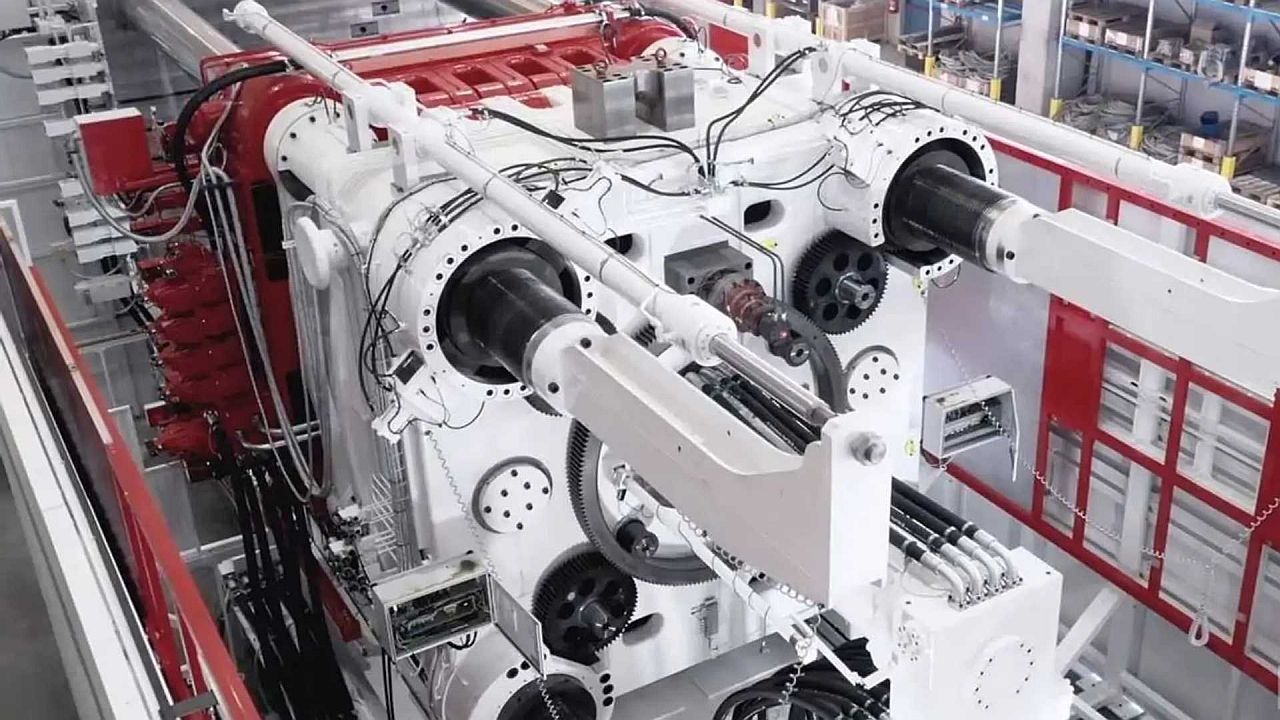

Giga Press v skutočnosti sám o sebe revolučný nie je. Využíva všetky známe technológie. Rozdiel je ale práve v mierke, v ktorej dokáže komponenty vyrábať.

Jeho základ je vysokotlakový vstrekovací lis s opakovane použiteľnou formou, proces výroby ale začína v dvoch peciach na hliník. V nich si Tesla taví patentom chránenú zliatinu, ktorú z takmer 90 percent tvorí alumínium, zhruba 8,5 percenta kremík, necelé 1 percento meď a pod pol percenta majú v celkovom objeme zastúpené prvky ako mangán, železo, horčík, zinok, vanád, titan, nikel a pár ďalších prímesí.

Musk na vývoj tejto zliatiny najal Charlesa Kuehmanna, absolventa dvoch univerzít zameraných na letecký i kozmický priemysel a tiež materiálovú vedu, ktorý v minulej dekáde viac ako tri roky pracoval ako šéf produktového dizajnu Applu.

Až 430-tonový stroj je na miesto pochopiteľne prepravený po častiach, IDRA ho následne zloží s rozbehne a otestuje.

Náročné samozrejme bolo dať vznikajúcemu komponentu nielen požadovanú štrukturálnu a materiálovú pevnosť. Nemenej zložité bolo tiež vymyslieť zliatinu i lis tak, aby roztavený kov dokonalým spôsobom zmáčal povrch (teda de facto perfektne vyplnil formu), ale zároveň v ňom nesmeli ostávať či pri chladnutí vznikať plyny, pretože bubliny v materiáli by znamenali nežiadúce oslabenie konštrukcie.

To sa Kuehmannovi s tímom nielen podarilo, ale navyše navrhli celú operáciu tak, aby hotový výrobok nebolo nutné ďalej tepelne spracovávať, respektíve žíhať v snahe dať mu potrebné parametre. To všetko Giga Press zvládne bleskovo sám a je jasné, že s výrazne menšou energetickou náročnosťou. Ale späť k peci.

Maže sójovým olejom

V nej si stroj udržuje roztavenú zliatinu pri teplote 815 stupňov Celzia, aj keď niektoré zdroje uvádzajú rozptyl 750 až 850 °C. Mimochodom, teplota tavenia čistého hliníka je 660 °C. Už v peci sú z povrchu mechanicky odstránené nežiadúce oxidy, pričom ďalšej kontaminácii bráni dusík a na dodatočné čistenie sa používa argónový plyn.

Pred vstreknutím zliatiny do formy je jej povrch nastriekaný tenkou vrstvou sójového oleja (v objeme cca 35 mililitrov), aby sa výrobok neprilepil k stenám a uľahčilo sa jeho vyberanie. Následne sa matrica uzatvorí a s pomocou 4000-litrového zásobníka švajčiarskej firmy Fondarex sa vnútri vytvorí podtlak približne 50 milibarov. Súčasne s tým vysokorýchlostný piest pohybujúci sa tempom približne 36 kilometrov za hodinu vstrekne do lisu približne 80 kilogramov zliatiny. Posledná časť popísaného procesu pritom netrvá viac ako sekundu.

Vľavo zadná časť platformy Tesly Model 3 zložená zo 70 komponentov. Vpravo odliatok pre Model Y.

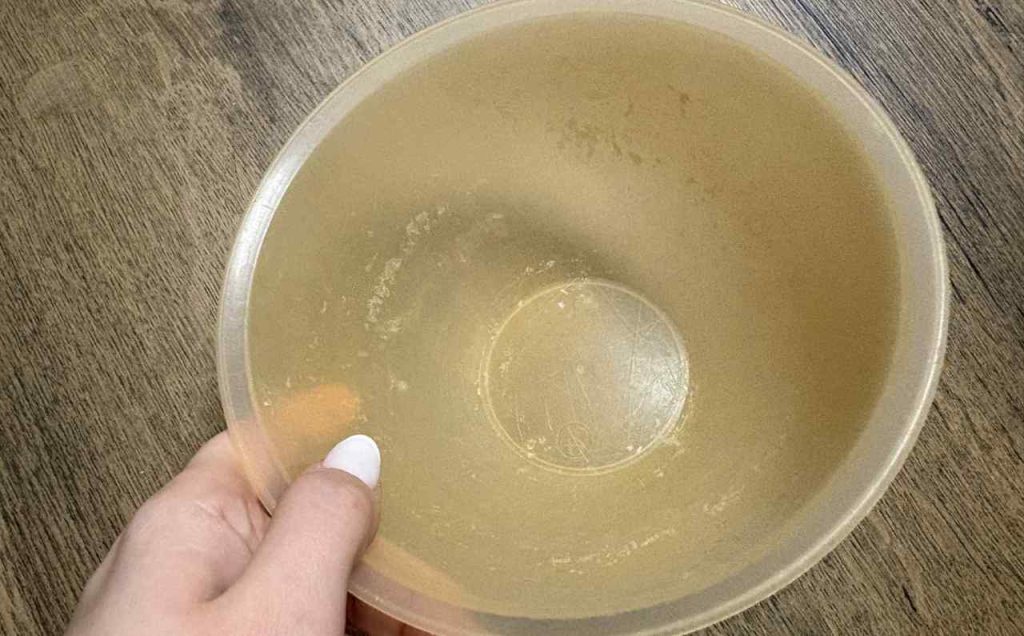

Ohromné hydraulické lineárne motory poháňané štyrmi 90-kilowattovými elektromotormi po bleskovom schladení sústavy na 400 stupňov Celzia otvoria formu, robotické rameno vytiahne odliatok a okamžite ho zakalí v nádrži s vodou ďalším ochladením na zhruba 50 stupňov Celzia.

Medzitým sa ďalšia partia robotov zameria na dôkladné vyčistenie matrice a po ochladení na 185 °C je pripravená na ďalší cyklus. Od výroby dvoch hliníkových segmentov podlahy Tesly to trvá jednu až dve minúty, ďalšie zdroje uvádzajú rytmus cyklu 80 až 90 sekúnd.

Tesla má svoje Giga Pressy vďaka tomuto mužovi: generálny riaditeľ talianskej spoločnosti IDRA, Riccardo Ferrario.

Pri nasledujúcich operáciách sa z hotovej podlahy odrezávajú prebytočné časti, ktoré sa v podstate okamžite šrotujú a pridávajú späť do jednej z dvoch pecí, zatiaľ čo produkt je zamestnancami kontrolovaný vizuálne, aj s pomocou röntgenu, ktorý odhalí prípadné vnútorné chyby.

Schválený odliatok je pred finálnou montážou na automobil v ďalších krokoch zdokonaľovaný s pomocou CNC frézovania a laserového opracovania, to si však môžeme nechať na ďalšiu časť.

Má aj nevýhody, o tom ale nabudúce...

Aby ste si urobili lepší obrázok o tom, prečo IDRA dala svojim strojom prívlastok Giga, stojí za to spomenúť, že jej stroje pre Teslu (a aktuálne napríklad aj pre Geely či chystané Volvo) majú dĺžku takmer 20 metrov, šírku 7 metrov a výšku 6 metrov. V podstate majú rozmery rodinných domov, až na to, že vstrekovacie lisy vážia 410 až 430 ton a pre Teslu už pracujú okrem spomínaného kalifornského Fremontu aj v Šanghaji, nemeckom Grünheide na okraji Berlína, Texase a ďalšie sa objavia v Gigafactory v Mexiku.

Najvýkonnejší z nich so silou 9000 ton namontovala IDRA práve v Texase, ktorý aktuálne rozbieha sériovú produkciu pickupu Cybertruck.

zdroj: IDRA Group, Tesla, TheTeslaSpace, InsideEVs, Teslarati