Keď hovoríme, že nová 308 má niektoré komponenty vyrobené 3D tlačou, nečakajte veľké konštrukčné celky. Ide totiž len o dodatočnú výbavu vozidla. Na druhej strane, je to vôbec prvýkrát, čo sa táto technológia použila na výrobu doplnkov do auta. Napriek tomu, že to môžu mnohí považovať za drobnosť, ide o krok vpred v otázke využitia nových a moderných materiálov.

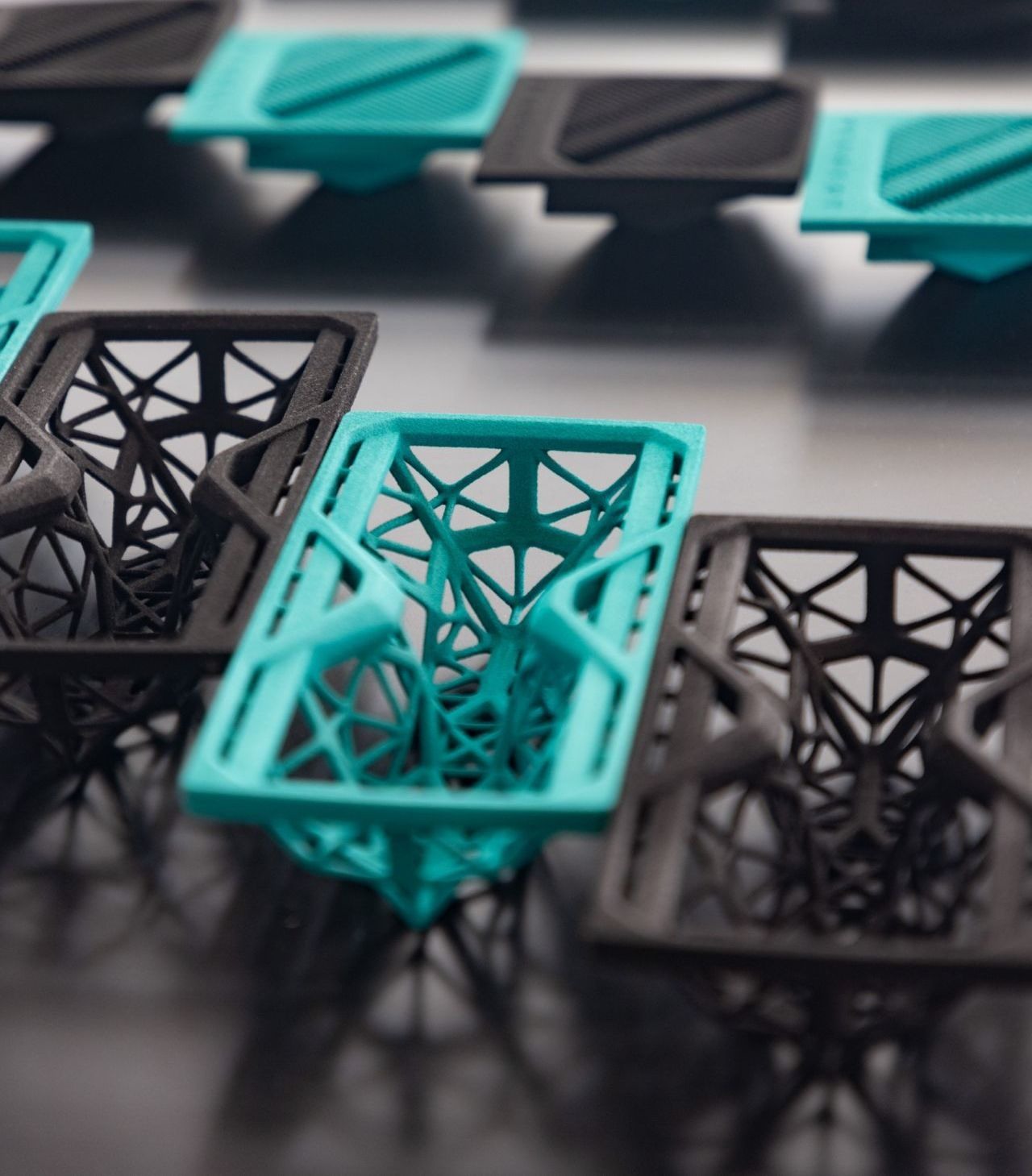

Peugeot použil technológiu 3D tlače s označením HP Multi Jet Fusion (MJF) a vyrobil ňou držiaky na slnečné okuliare, nápoje, mobilné telefóny či karty. Cieľom dizajnérov pritom bolo zviditeľniť a zatraktívniť interiér inováciou a použitím moderných materiálov. Zároveň však tradičné plasty podľa slov automobilky nespĺňali požadované vlastnosti, a preto oslovila externých partnerov so skúsenosťami v danom odbore.

Technológiu 3D tlače si Peugeot vybral aj kvôli ďalším výhodám. Konkrétne komponenty totiž môžete vyrábať bez drahých foriem a výrobných nástrojov. Zároveň majú dizajnéri pri navrhovaní oveľa väčšiu slobodu. Kreativite sa skrátka medze takmer nekladú a konštruktéri majú prakticky nekonečné možnosti prispôsobenia súčiastky. Zároveň je táto technológia šetrnejšia k životnému prostrediu, pretože pri nej nevzniká prakticky žiadny odpad.

Nový materiál

Peugeot so svojimi partnermi zároveň vyvinul nový polymér. Ide o termoplastický polyuretán (TPU) a má tri hlavné výhody. Je pružný, tvárny a robustný a zároveň zrýchľuje výrobné procesy, pretože vďaka jeho štruktúre majú súčiastky veľmi presné detaily. Materiál sa tak dá použiť aj na výrobu dielcov so značnými nárokmi na kvalitu povrchu a veľmi vysokú úroveň detailov. A pretože ide o novinku ako takú, Stellantis si nechal túto technológiu patentovať.

Ako to funguje?

Zdroj, foto: Peugeot